En Venezuela, la continuidad operativa es un factor determinante para el éxito de cualquier industria. Sin embargo, las paradas inesperadas en plantas industriales siguen siendo uno de los mayores temores de gerentes, ingenieros y responsables de mantenimiento. Estas interrupciones no solo provocan retrasos, sino que también pueden traducirse en pérdidas económicas significativas, incumplimiento de contratos y riesgos serios para la seguridad del personal.

La falta de mantenimiento preventivo, el uso de un tablero antiguo sin certificaciones o la ausencia de protocolos de inspección técnica pueden convertir a cualquier planta en un terreno vulnerable. En este artículo descubrirás las principales causas, las normativas aplicables en Venezuela y las soluciones estratégicas que ofrece Master Circuito para garantizar continuidad y seguridad.

El costo oculto de una parada inesperada: más allá de la pérdida de producción 📉

Las paradas inesperadas en plantas industriales no deben evaluarse únicamente desde el tiempo perdido en la línea de producción. Sus efectos se extienden a diferentes áreas críticas:

Económicas 💰: Pérdidas millonarias por interrupciones en contratos de suministro, sobrecostos en reparaciones urgentes y aumento del consumo energético tras reinicios forzados.

Operativas ⚙️: Alteraciones en la cadena productiva, incumplimientos en tiempos de entrega y pérdida de confianza de clientes clave.

Reputacionales 🏭: Una sola parada inesperada puede dañar la imagen de la empresa frente a inversionistas y socios comerciales.

De seguridad 🦺: Riesgos eléctricos y fallas técnicas que ponen en peligro al personal y a la infraestructura.

En conclusión, ignorar este “enemigo silencioso” no solo compromete la productividad, sino que también debilita la sostenibilidad del negocio a largo plazo.

Principales causas que generan paradas inesperadas en plantas industriales 🔧

Las paradas inesperadas en plantas industriales tienen un origen multifactorial. Entre las más comunes destacan:

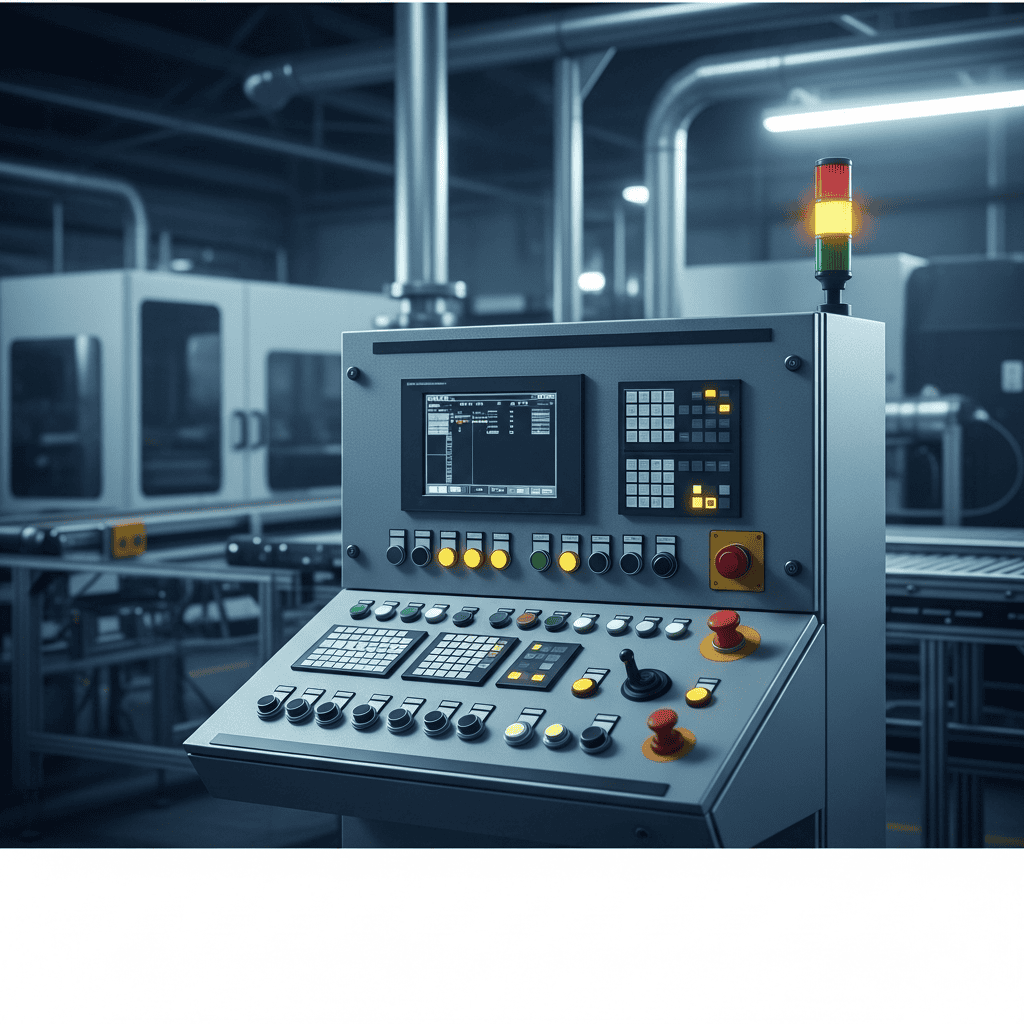

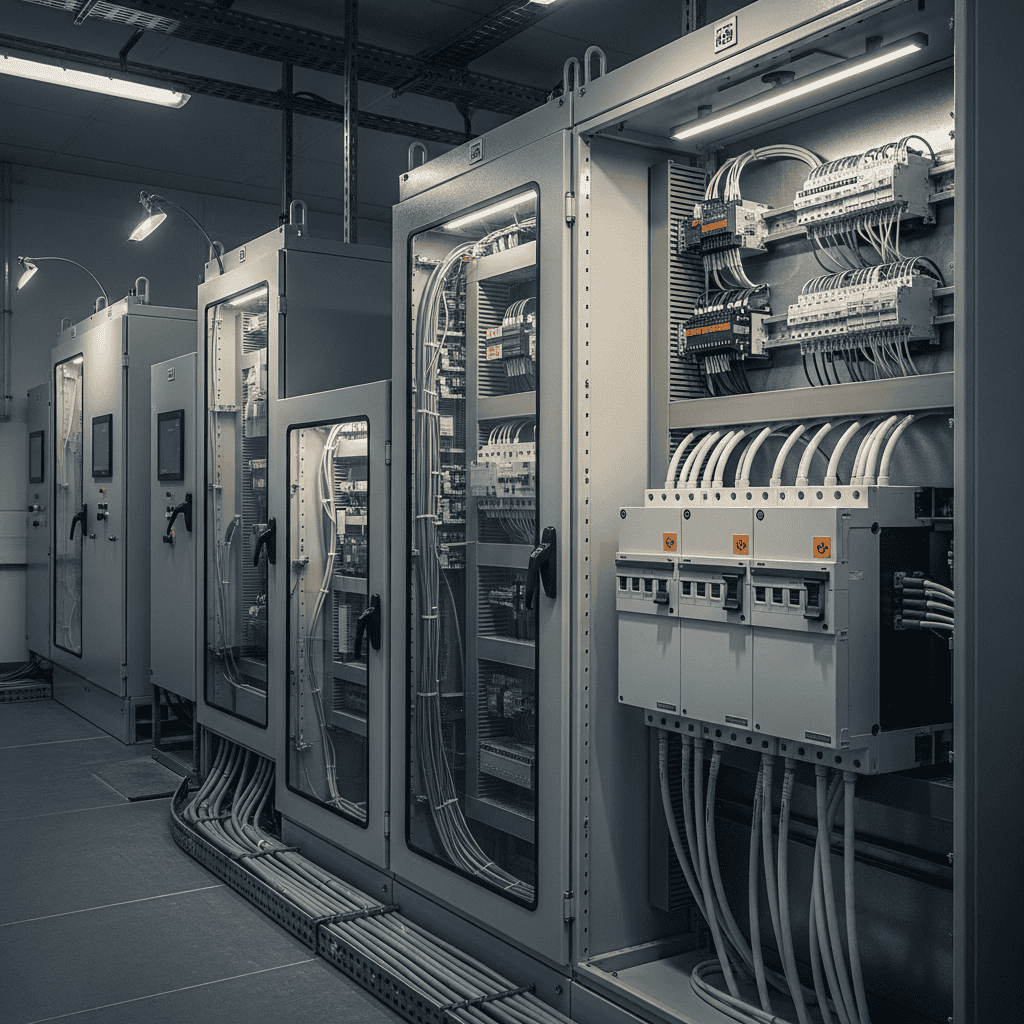

Equipos obsoletos: El uso prolongado de tableros eléctricos sin mantenimiento o con tecnología desactualizada aumenta la probabilidad de fallas críticas.

Falta de inspección técnica: No aplicar evaluaciones periódicas deja pasar señales tempranas de deterioro en componentes eléctricos.

Errores humanos: Un personal sin capacitación adecuada puede generar desconexiones, sobrecargas o maniobras indebidas.

Problemas de suministro eléctrico: Fluctuaciones de voltaje, picos de corriente o ausencia de un sistema de transferencia automática.

Ausencia de certificaciones eléctricas en Venezuela: Operar sin protocolos avalados por normativas como COVENIN incrementa la exposición al riesgo legal y técnico.

Detectar a tiempo estas causas es el primer paso para implementar estrategias preventivas efectivas.

Normativas y estándares que no puedes ignorar en Venezuela 📑

El marco regulatorio venezolano establece lineamientos claros para garantizar seguridad eléctrica y continuidad operativa. Las paradas inesperadas en plantas industriales suelen estar vinculadas al incumplimiento de estos estándares:

Normas COVENIN: Regulan desde la fabricación de tableros eléctricos hasta los protocolos de instalación y pruebas de seguridad.

Certificaciones internacionales: Adoptar prácticas ISO e IEC fortalece la confiabilidad de los equipos y asegura compatibilidad con proveedores globales.

Protocolos de prueba y certificación: Un tablero eléctrico que no cuente con pruebas de laboratorio y su debido certificado de calidad representa un riesgo inminente.

En este punto, empresas como Master Circuito garantizan que cada tablero eléctrico se fabrique e instale conforme a estos lineamientos, minimizando la probabilidad de paradas críticas.

👉 Puedes consultar más sobre certificaciones aquí: Certificados Master Circuito

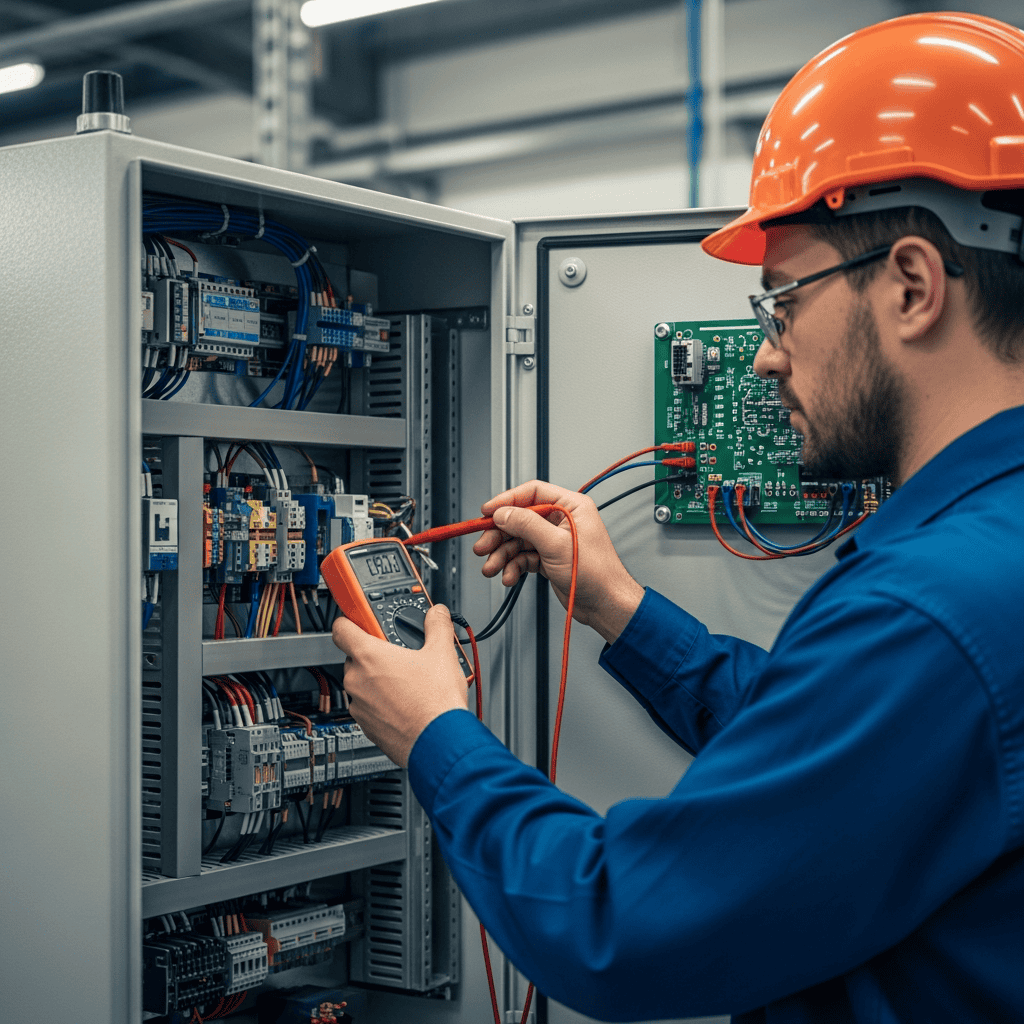

Mantenimiento preventivo y predictivo: la clave para reducir riesgos ✅

Una estrategia sólida para evitar paradas inesperadas en plantas industriales se fundamenta en dos enfoques complementarios:

Mantenimiento preventivo: Incluye inspecciones periódicas, limpieza de componentes y sustitución de piezas desgastadas antes de que fallen. Generalmente se recomienda programarlo cada 3 a 6 meses.

Mantenimiento predictivo: Basado en tecnología, utiliza sensores y sistemas de monitoreo remoto para anticipar anomalías antes de que afecten la producción.

Al integrar ambos modelos, las plantas logran maximizar su eficiencia, prolongar la vida útil de sus equipos y reducir al mínimo las interrupciones.

👉 Conoce más sobre tableros de transferencia aquí: Master Circuito – Tablero de Transferencia

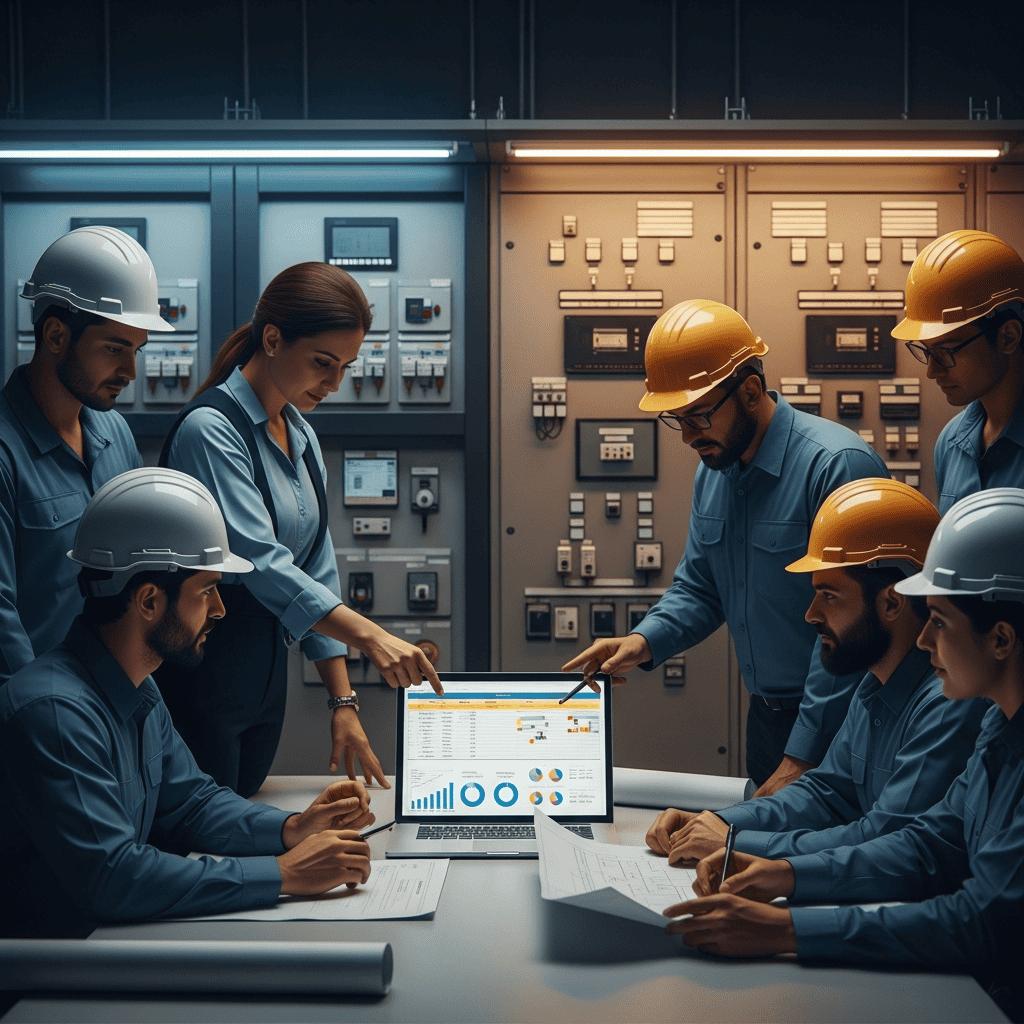

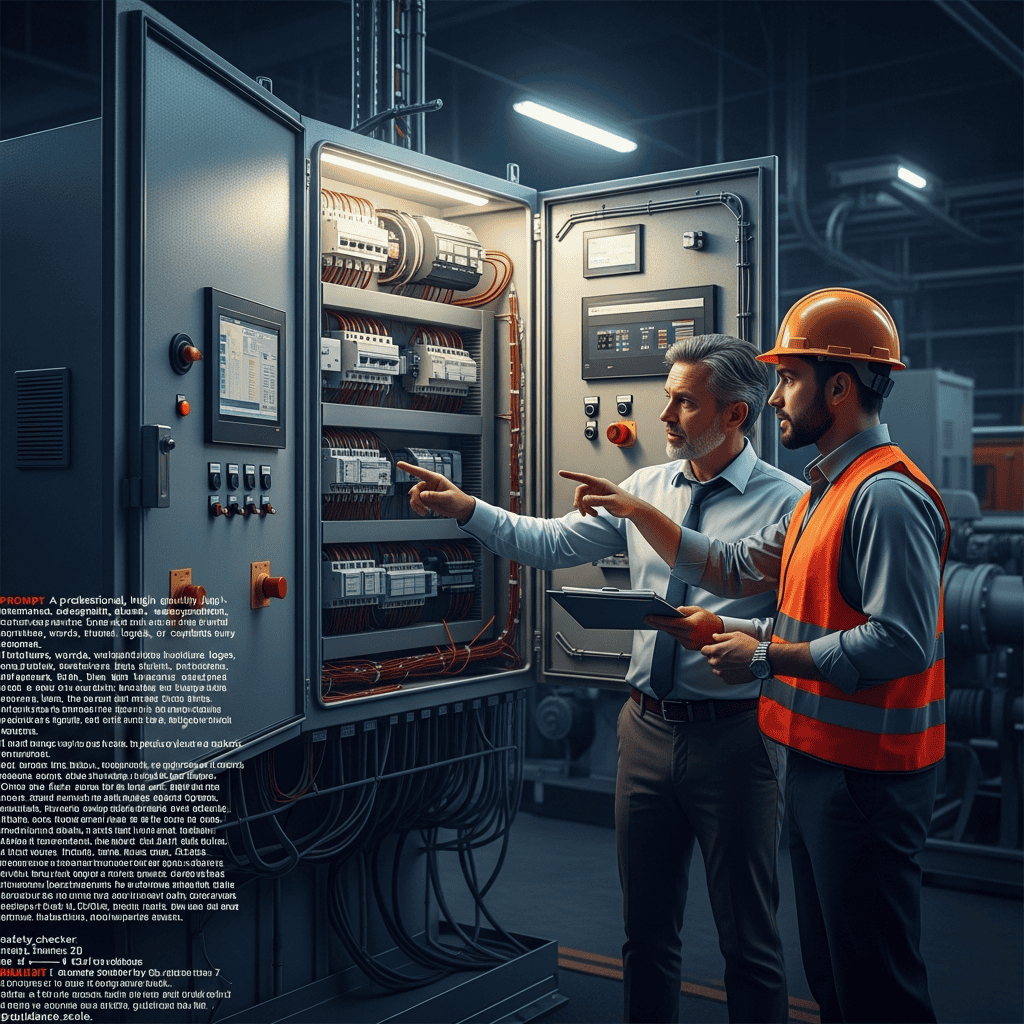

El factor humano: capacitación y protocolos de respuesta rápida 👷

Aunque la tecnología es vital, el papel del factor humano no puede subestimarse. Muchas paradas inesperadas en plantas industriales ocurren por errores humanos derivados de la falta de capacitación.

Capacitación continua: Mantener al personal actualizado en normativas COVENIN y en protocolos de seguridad reduce el margen de error.

Simulacros y protocolos de respuesta rápida: Preparar al equipo para reaccionar ante emergencias minimiza el impacto de una parada inesperada.

Cultura preventiva: Fomentar la seguridad como valor empresarial evita improvisaciones y fortalece la confianza en la operación.

Invertir en formación es invertir en continuidad y seguridad.

Mastercircuito: soluciones certificadas que garantizan continuidad y seguridad 🛡️

En Master Circuito entendemos que la confiabilidad de una planta no puede dejarse al azar. Por ello ofrecemos soluciones que se convierten en un verdadero escudo contra las paradas inesperadas en plantas industriales:

Experiencia comprobada: Más de 20 años brindando soluciones confiables en la industria eléctrica venezolana.

Ingeniería de precisión: Diseñamos y fabricamos tableros eléctricos a medida para maximizar rendimiento y seguridad.

Certificación garantizada: Cada tablero se somete a rigurosas pruebas de laboratorio y se entrega con protocolo de prueba y certificado de calidad.

Soporte técnico continuo: Nuestros expertos acompañan a tu equipo en instalación, mantenimiento e inspecciones.

👉 Mira nuestras soluciones en acción aquí: Instagram – Master Circuito

Las paradas inesperadas en plantas industriales no son un destino inevitable, sino el resultado de decisiones reactivas y falta de planificación. Prevenirlas requiere un enfoque integral que combine mantenimiento, tecnología, capacitación y cumplimiento normativo.

Con Master Circuito no solo aseguras continuidad, sino que también garantizas la seguridad de tu personal y el cumplimiento de las normativas vigentes en Venezuela.

Consulta a uno de nuestros asesores en Master Circuito / Alta tecnología y calidad total.

Nuestros expertos estarán encantados de ayudarte.

📧 ¡Envíanos un mensaje a ventas@mastercircuito.com

Preguntas frecuentes (FAQ)

¿Qué son las paradas inesperadas en plantas industriales y cómo afectan la operación?

Son interrupciones no planificadas en los procesos productivos que generan pérdidas económicas, retrasos operativos y riesgos eléctricos que afectan la seguridad del personal.¿Cuáles son las principales causas de fallas eléctricas que generan paradas en Venezuela?

Las más comunes son tableros antiguos sin mantenimiento, sobrecargas eléctricas, falta de inspección técnica, errores humanos y ausencia de sistemas de transferencia automática.¿Cómo influyen los tableros eléctricos antiguos en la continuidad operativa?

Un tablero antiguo sin certificación puede provocar cortocircuitos, sobrecalentamientos y fallas críticas que interrumpen la producción y comprometen la seguridad.¿Qué beneficios aporta la inspección técnica periódica en equipos eléctricos?

Permite detectar anomalías a tiempo, prevenir daños costosos y garantizar el cumplimiento de normativas COVENIN, reduciendo así las paradas inesperadas en plantas industriales.¿Qué normativas COVENIN aplican para prevenir riesgos eléctricos en plantas?

Las normas COVENIN establecen requisitos de diseño, instalación y pruebas de seguridad en tableros eléctricos y equipos, asegurando continuidad operativa y protección del personal.¿Cuál es la diferencia entre mantenimiento correctivo, preventivo y predictivo?

El correctivo actúa después de la falla, el preventivo busca evitarla mediante inspecciones programadas y el predictivo utiliza monitoreo remoto para anticiparse a las fallas.¿Qué tecnologías de monitoreo ayudan a detectar fallas antes de que ocurran?

Sensores inteligentes, sistemas de automatización industrial y diagnósticos predictivos permiten identificar sobrecargas, fluctuaciones de voltaje y anomalías en tiempo real.¿Con qué frecuencia se debe programar el mantenimiento preventivo en tableros eléctricos?

Generalmente cada 3 a 6 meses, dependiendo del nivel de carga, el ambiente de operación y la criticidad de los equipos instalados.¿Qué riesgos legales implica no contar con certificaciones eléctricas en Venezuela?

El incumplimiento puede generar sanciones, clausuras temporales, pérdida de licencias operativas y responsabilidad civil en caso de accidentes eléctricos.¿Cómo reducir los errores humanos que provocan paradas inesperadas en plantas industriales?

Con capacitación continua, protocolos de seguridad estandarizados y simulacros de respuesta rápida que preparen al personal para emergencias.¿Qué beneficios ofrece Master Circuito frente a otros proveedores eléctricos?

Ofrece tableros eléctricos certificados, pruebas de laboratorio, más de 20 años de experiencia en Venezuela y soluciones diseñadas a la medida de cada planta.¿Qué medidas inmediatas deben tomarse cuando ocurre una parada inesperada?

Aislar la falla, activar protocolos de seguridad, notificar al personal técnico y revisar el tablero eléctrico para restaurar la operación de forma controlada.¿Qué sectores industriales en Venezuela son más vulnerables a este problema?

Los sectores de alimentos, petroquímica, manufactura, salud y telecomunicaciones son los más sensibles a las paradas inesperadas en plantas industriales.¿Cuál es el retorno de inversión (ROI) al implementar mantenimiento predictivo?

Puede superar el 200 %, ya que reduce costos de reparación, evita interrupciones prolongadas y aumenta la vida útil de los equipos eléctricos.¿Cómo elegir el tablero eléctrico más seguro y eficiente para mi planta?

Debe contar con certificaciones COVENIN, pruebas de laboratorio, capacidad adecuada a la carga y respaldo de un proveedor confiable como Master Circuito.